Processi

La consolidata esperienza di FAD INTERNATIONAL nella formatura dei raccordi ha permesso all’azienda di ottenere nel tempo importanti certificazioni e qualifiche tecniche, riconosciute a livello internazionale. Queste competenze, unite alla costante attenzione alla qualità e alla conformità normativa, ha aperto le porte alla partecipazione ai più prestigiosi progetti mondiali nel settore Oil & Gas. Grazie a tali riconoscimenti, FAD INTERNATIONAL è oggi un partner affidabile nella fornitura di raccordi destinati a infrastrutture complesse e ad alto contenuto tecnologico.

Materiale in ingresso

La gestione delle materie prime di FAD INTERNATIONAL è organizzata attraverso un sistema di approvvigionamento strutturato e affidabile. I forgiati non vengono stoccati direttamente presso la sede aziendale: per garantirne disponibilità e qualità, si fa riferimento ai magazzini di FAD FLANGE e FORGE NICROMO, partner consolidati del gruppo.

È presente un magazzino dedicato ai tubi, all’interno del quale vengono mantenute a stock le tipologie e le dimensioni maggiormente richieste per la produzione. Eventuali materiali aggiuntivi necessari vengono invece ordinati su commessa, assicurando così la piena conformità alle specifiche richieste dal cliente.

Ogni materiale in ingresso viene collocato in un’area identificata, registrato nel sistema gestionale aziendale e predisposto ai controlli preliminari previsti prima dell’avvio delle lavorazioni.

Area taglio

L’area taglio è dotata di un parco macchine composto da sei seghetti, organizzati per gestire in modo efficiente sia il taglio della materia prima sia le lavorazioni successive alla formatura.

Quattro seghetti sono dedicati al taglio iniziale di tondi forgiati e tubi, assicurando precisione operativa e rapidità nella preparazione dei semilavorati. I restanti due seghetti sono impiegati sul materiale già formato, occupandosi della rimozione delle eccedenze e dell’ottenimento delle dimensioni finali richieste.

A completamento del reparto è presente una cabina di taglio al plasma, utilizzata per interventi specifici che richiedono maggiore flessibilità o caratteristiche particolari di lavorazione

Formatura

Il reparto Formatura è strutturato per garantire un’elevata capacità produttiva e un controllo rigoroso dei parametri di deformazione plastica del materiale. L’area è equipaggiata con cinque presse di diversa potenza, che permettono di coprire un ampio range di dimensioni e requisiti applicativi:

- Pressa 1 – 2000 ton: dedicata alla formatura pesante, per componenti di grande diametro e spessori elevati;

- Pressa 2 – 800 ton: destinata alle lavorazioni di media entità;

- Pressa 3 – 300 ton;

- Pressa 4 – 300 ton;

- Pressa 5 – 100 ton: impiegata per operazioni di precisione e per i diametri più contenuti.

La combinazione tra presse e stampi consente la produzione di curve e tee da 2” a 30”, con gestione di una vasta gamma di materiali (carbon steel, alloy steel, stainless steel e leghe speciali) e di molteplici spessori.

Il reparto è inoltre dotato di:

- 5 forni da forgia a gas, progettati per garantire uniformità di temperatura e cicli termici in linea con i requisiti metallurgici dei diversi materiali;

- 2 vasche di raffreddamento, impiegate per le fasi di normalizzazione termica preliminare e per la stabilizzazione dimensionale dei pezzi dopo la formatura.

Questa configurazione permette di presidiare l’intero processo con continuità, dalla deformazione a caldo fino alla preparazione dei semilavorati destinati alle successive fasi di trattamento termico

Trattamenti termici

Per la fase di trattamento termico, l’azienda si affida esclusivamente a FORGE NICROMO e ad altri fornitori esterni qualificati, selezionati in base alla loro comprovata competenza nei processi metallurgici e alla capacità di rispettare gli standard richiesti dal settore oil & gas.

Sebbene il processo non venga eseguito internamente, ogni ciclo termico è gestito e monitorato attraverso un controllo tecnico rigoroso. I fornitori utilizzano impianti certificati e garantiscono la completa tracciabilità delle operazioni, includendo parametri di riscaldo, tempi di mantenimento e modalità di raffreddamento.

I trattamenti disponibili comprendono, tra gli altri, normalizzazione, tempra, rinvenimento, solubilizzazione e stabilizzazione, assicurando che i componenti raggiungano le proprietà meccaniche e strutturali richieste dalle norme applicabili e dalle specifiche di progetto.

Questa organizzazione consente di garantire elevati standard qualitativi, ripetibilità del processo e piena conformità dei materiali prima del loro passaggio alle successive fasi di controllo e lavorazione

Prove meccaniche

Le prove meccaniche vengono eseguite presso un laboratorio specializzato, S.M.T. situato nelle vicinanze della sede aziendale. La struttura è dotata di attrezzature certificate e dispone delle competenze necessarie per testare una vasta gamma di materiali, geometrie e spessori, rispondendo in modo completo alle esigenze produttive dei componenti realizzati.

Le verifiche effettuate includono, in funzione delle specifiche richieste:

- prove di trazione,

- prove di resilienza (Charpy),

- misurazioni di durezza,

- analisi metallografiche,

- ulteriori prove meccaniche previste dagli standard internazionali applicabili.

La collaborazione con un laboratorio qualificato assicura l’affidabilità dei risultati, la tracciabilità dei certificati e la piena conformità ai requisiti tecnici richiesti dal settore oil & gas

Reparto sabbiatura

Il reparto Sabbiatura è configurato per garantire una preparazione superficiale ottimale dei componenti prima delle successive fasi di controllo e lavorazione. L’area è dotata di:

Due cabine di sabbiatura manuale:

- una dedicata esclusivamente ai materiali al carbonio,

- una destinata ai materiali in acciaio inox e alle leghe speciali;

questa suddivisione permette di evitare contaminazioni incrociate e di mantenere standard qualitativi costanti.

Due sabbiatrici automatiche, progettate per la lavorazione di componenti fino a 30” di diametro, che garantiscono uniformità di finitura, ripetibilità del processo e maggiore efficienza nella gestione dei volumi produttivi.

Questa configurazione consente di ottenere superfici correttamente pulite e preparate, conformi ai requisiti richiesti per le successive fasi di molatura, controlli non distruttivi e lavorazioni finali.

Reparto molatura

Il reparto Molatura è dedicato al miglioramento superficiale dei componenti, con l’obiettivo di eliminare eventuali imperfezioni, discontinuità o difetti derivanti dalle fasi di formatura e taglio. L’area è equipaggiata con tre cabine di molatura, progettate per operare in sicurezza su pezzi di diverse dimensioni e materiali.

Prima del trasferimento all’area collaudi, ogni componente viene sottoposto a un ciclo di molatura specifico, eseguito da personale qualificato. Questa fase consente di garantire:

- la rimozione completa delle irregolarità superficiali,

- il miglioramento dell’aspetto e della finitura del pezzo,

- la preparazione ottimale per l’esecuzione dei controlli non distruttivi,

- la riduzione del rischio di difetti rilevabili nelle successive attività ispettive

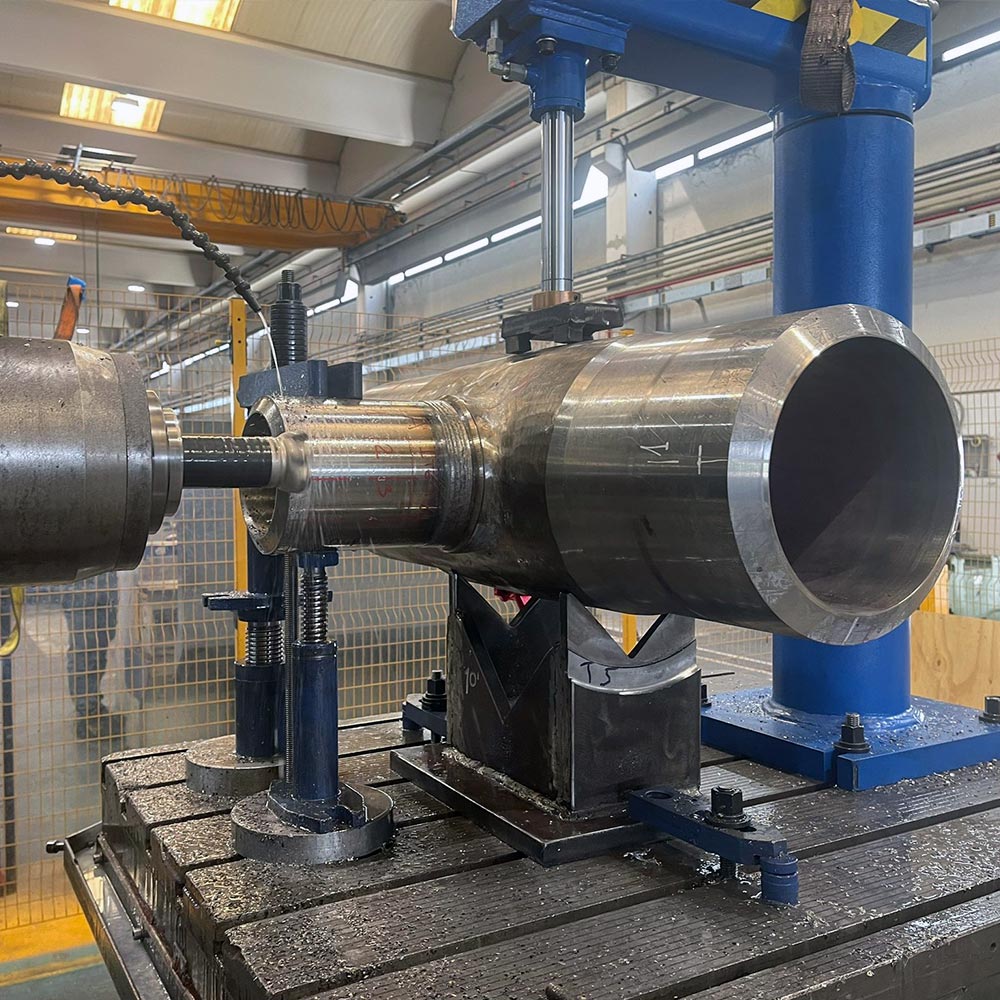

Lavorazioni meccaniche

Il reparto Lavorazioni Meccaniche è progettato per garantire precisione, versatilità e controllo totale sulle tolleranze dimensionali, requisiti fondamentali per la produzione di raccordi destinati al settore oil & gas.

Il parco macchine è composto da:

- Quattro torni paralleli CNC e un tornio verticale, idonei alla lavorazione di componenti di differenti dimensioni e materiali, assicurando tolleranze ridotte e finiture superficiali di elevata qualità.

- Alesatrice e fresatrice di grandi dimensioni, utilizzate per lavorazioni speciali e per componenti caratterizzati da elevati volumi o geometrie complesse.

L’integrazione delle diverse tecnologie consente di:

- rispettare rigorosamente le specifiche dimensionali riportate nei disegni tecnici,

- ottenere una ripetibilità costante tra i lotti di produzione,

- garantire finiture elevate e conformità alle norme internazionali di riferimento.

Questa configurazione assicura la capacità di gestire in modo efficiente sia le lavorazioni standard sia quelle caratterizzate da requisiti più complessi, coprendo l’intero spettro delle esigenze meccaniche legate alla produzione di raccordi

Test e Collaudi

FAD INTERNATIONAL garantisce la piena conformità dei prodotti alle specifiche tecniche dei clienti attraverso un ampio insieme di test e collaudi di laboratorio, che comprendono:

- controlli e verifiche chimiche,

- prove meccaniche,

- esami metallografici,

- prove di resistenza alla corrosione,

- controlli non distruttivi (NDT), tra cui liquidi penetranti, ultrasuoni e PMI.

Tutti i prodotti vengono forniti con certificato 3.1, a conferma della tracciabilità e della conformità dei lotti di produzione. Su richiesta del cliente, è possibile eseguire collaudi con certificato 3.2, delegando la validazione dei risultati a un ente terzo accreditato, così da garantire la massima trasparenza e affidabilità delle verifiche.

Questo approccio assicura che ogni componente rispetti gli standard qualitativi più elevati del settore oil & gas, grazie alla combinazione di controlli interni rigorosi e certificazioni esterne qualificate

Area controlli e spedizioni

L’area spedizioni è collocata in una zona separata rispetto alla ricezione dei materiali e all’area produttiva, ottimizzando i flussi logistici e riducendo i tempi di attesa dei trasportatori.

I componenti vengono preparati secondo procedure interne rigorose, imballati su pallet o in casse dedicate, progettate per garantire sicurezza e integrità durante il trasporto. Ogni pezzo viene marcato secondo le specifiche del cliente, mentre le casse sono chiaramente identificate, assicurando tracciabilità completa lungo l’intera filiera logistica.

Questo sistema consente di garantire che i prodotti raggiungano il cliente in condizioni ottimali, nel pieno rispetto delle specifiche tecniche e degli standard qualitativi.